Гибка листового металла является одной из фундаментальных и наиболее распространенных технологических операций в металлообработке. Этот процесс позволяет из плоской заготовки получать объемные детали сложной конфигурации путем ее пластической деформации без нарушения целостности материала. Гибка находит широкое применение в различных отраслях промышленности, от производства бытовой техники и автомобилестроения до строительства и аэрокосмической отрасли, позволяя создавать прочные, легкие и функциональные конструкции.

Основные принципы процесса гибки

В основе процесса гибки лежит способность металла пластически деформироваться под воздействием внешних сил. При изгибе листовой заготовки ее наружные слои растягиваются, а внутренние – сжимаются. Между этими слоями существует так называемый нейтральный слой или нейтральная ось, длина которого в процессе гибки остается неизменной. Положение нейтрального слоя зависит от материала, его толщины и радиуса гиба.

Ключевыми параметрами гибки являются угол гиба, радиус гиба и толщина металла. Важным явлением, которое необходимо учитывать при гибке, является упругое последействие (пружинение) – свойство металла частично восстанавливать свою первоначальную форму после снятия нагрузки. Для компенсации пружинения заготовку изгибают на угол, несколько больший, чем требуемый. Величина пружинения зависит от механических свойств материала, толщины листа, радиуса и угла гиба.

Виды гибки листового металла

Существует множество методов и разновидностей гибки листового металла, каждый из которых имеет свои особенности, преимущества и области применения. Выбор конкретного метода зависит от требуемой формы детали, толщины и типа материала, объема производства и имеющегося оборудования.

1. Воздушная гибка (V-образная гибка)

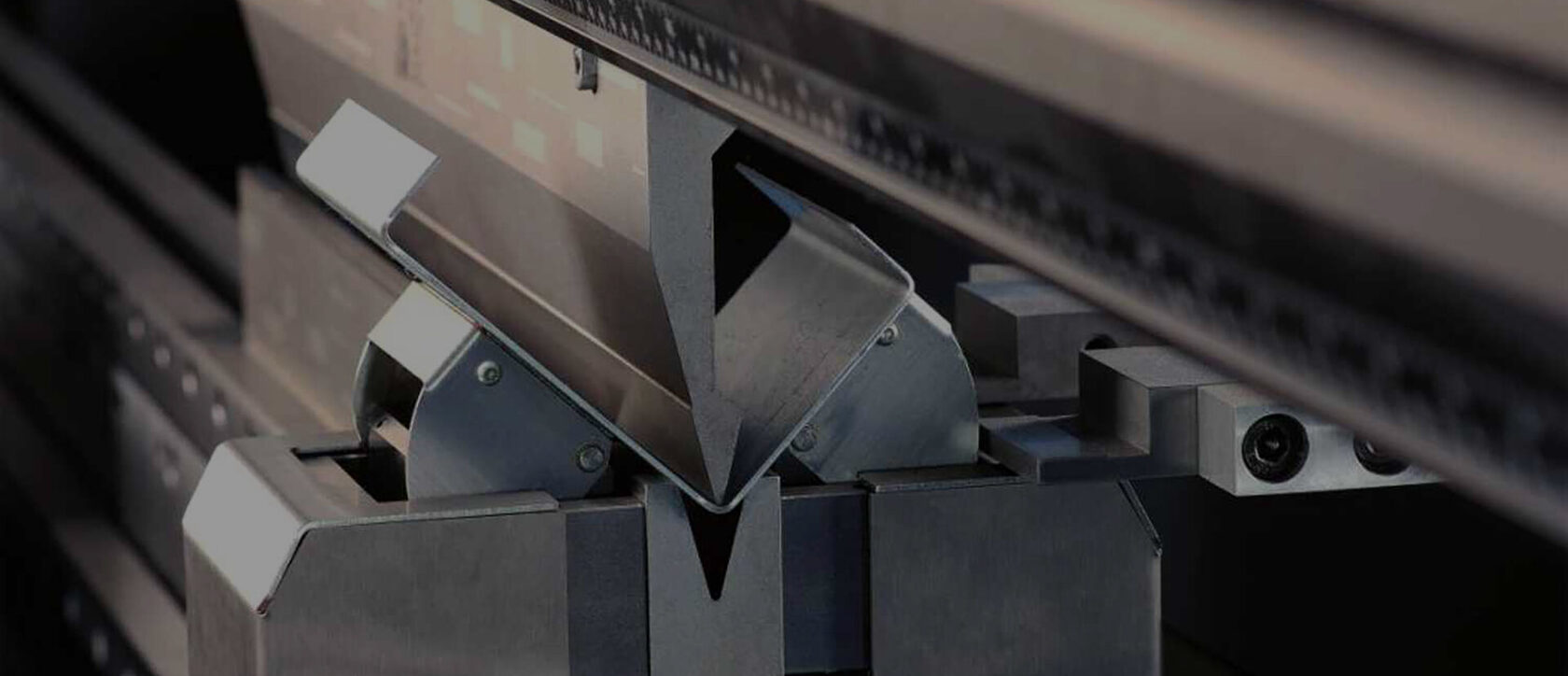

Воздушная гибка является наиболее распространенным и универсальным методом. При этом способе лист металла изгибается пуансоном (верхним инструментом) в V-образную матрицу (нижний инструмент). Заготовка контактирует с матрицей только по двум ее кромкам, а с пуансоном – по его вершине. Угол гиба определяется глубиной опускания пуансона в матрицу, а не геометрией самого инструмента.

- Преимущества: Возможность получения различных углов гиба одним и тем же комплектом инструмента, меньшее усилие гибки по сравнению с другими методами, универсальность.

- Недостатки: Более высокое пружинение, требующее точного контроля и компенсации; точность угла зависит от стабильности свойств материала и толщины.

2. Гибка с чеканкой (Калибрующая гибка) и гибка до упора (Донная гибка)

Эти методы предполагают более полное контактирование металла с инструментом.

- Гибка с чеканкой (Coining): Пуансон с большим усилием вдавливает металл в матрицу, заставляя его полностью принять форму инструмента. Угол пуансона и матрицы точно соответствует требуемому углу гиба. Толщина металла в зоне гиба несколько уменьшается.

- Преимущества: Высокая точность и повторяемость углов, минимальное пружинение.

- Недостатки: Требуются очень большие усилия (в 5-10 раз больше, чем при воздушной гибке), повышенный износ инструмента, ограничение по толщине материала.

- Гибка до упора / Донная гибка (Bottoming): Является промежуточным вариантом между воздушной гибкой и чеканкой. Пуансон прижимает материал к стенкам V-образной матрицы. Радиус пуансона определяет внутренний радиус гиба.

- Преимущества: Лучшая точность и меньшее пружинение по сравнению с воздушной гибкой, меньшие усилия по сравнению с чеканкой.

- Недостатки: Для каждого угла и радиуса гиба требуется свой инструмент, пружинение все же присутствует, хотя и меньше.

3. Трехточечная гибка

При трехточечной гибке нижняя матрица имеет регулируемую по высоте центральную точку опоры. Это позволяет очень точно контролировать угол гиба независимо от небольших колебаний толщины материала и его механических свойств. Данный метод часто используется в высокоточных гибочных прессах с ЧПУ.

- Преимущества: Высокая точность и повторяемость угла гиба, компенсация пружинения и неравномерности материала.

- Недостатки: Более сложная и дорогая оснастка, процесс может быть медленнее.

4. Вальцовая гибка (Роликовая гибка)

Вальцовая гибка применяется для получения деталей цилиндрической, конической или дугообразной формы из листового металла. Процесс осуществляется на трех- или четырехвалковых листогибочных машинах. Лист пропускается между вращающимися валками, положение которых регулируется для получения требуемого радиуса кривизны.

- Преимущества: Возможность изготовления деталей с большими радиусами, цилиндров, конусов, обечаек.

- Недостатки: Сложность получения малых радиусов на толстом листе, ограничение по сложности профиля.

5. Ротационная гибка (Поворотная гибка)

В этом методе используется специальный инструмент, который как бы "обкатывает" лист вокруг матрицы, формируя гиб. Один из инструментов (часто верхний) имеет цилиндрическую или качающуюся рабочую часть. Этот метод снижает трение и позволяет избежать царапин на поверхности материала, что особенно важно для предварительно окрашенных или полированных листов.

- Преимущества: Минимальное повреждение поверхности материала, возможность гибки с малыми полками, снижение необходимого усилия.

- Недостатки: Более сложный инструмент, может быть неэффективен для очень толстых материалов.

6. Гибка складыванием (Фальцовка)

Этот метод часто используется на фальцегибочных станках (листогибах с поворотной балкой). Лист зажимается между прижимной и опорной балками, а гибочная (поворотная) балка, вращаясь, изгибает свободный край листа на заданный угол.

- Преимущества: Возможность изготовления сложных профилей и коробов, работа с длинными заготовками, отсутствие следов от матрицы на внутренней поверхности гиба.

- Недостатки: Обычно ниже производительность по сравнению с прессовой гибкой на коротких гибах, ограничения по толщине металла.

7. Гибка штамповкой в штампах

Для массового производства однотипных гнутых деталей сложной формы используются специальные штампы, устанавливаемые на кривошипные или гидравлические прессы. Вся операция гибки или несколько гибов выполняются за один ход пресса.

- Преимущества: Высокая производительность при массовом производстве, возможность получения сложных форм.

- Недостатки: Высокая стоимость изготовления штампов, нерентабельность при малых сериях.

Оборудование и материалы

Основным оборудованием для гибки листового металла являются листогибочные прессы (механические, гидравлические, электромеханические, пневматические), фальцегибочные станки, вальцовочные машины и специализированные гибочные автоматы. Современное оборудование часто оснащается системами ЧПУ, что позволяет автоматизировать процесс, повысить точность и производительность.

Гибке могут подвергаться различные металлы и сплавы: углеродистые и легированные стали, нержавеющая сталь, алюминий и его сплавы, медь, латунь, титан и другие. Важным свойством материала для успешной гибки является его пластичность – способность деформироваться без разрушения.

Заключение

Гибка листового металла – это многогранный и технологически важный процесс, позволяющий преобразовывать плоские листы в трехмерные изделия различной сложности. Выбор подходящего вида гибки зависит от множества факторов, включая свойства материала, требуемую геометрию детали, объем производства и экономическую целесообразность. Постоянное развитие технологий гибки и совершенствование оборудования открывают новые возможности для проектирования и производства инновационных металлических конструкций и изделий.